- Рецепты приготовления асфальтобетонной смеси

- Рецепты приготовления асфальтобетонной смеси

- КАЧЕСТВЕННО

- БЫСТРО

- SEO оптимизация

- адаптивная верстка

- Ремонт в регионах

- Расчет асфальтобетонной смеси

- Асфальтовое вяжущее вещество и мастика

- Асфальтовый порошок

- Асфальтовая мастика

- Состав асфальтобетонной смеси: компоненты, проектирование

- Свойства и виды асфальтобетона

- Свойства

- Материалы

- Гравий или щебень

- Песок

- Минеральный структурирующий порошок

- Дорожный битум

- Основные принципы проектирования структуры дорожного покрытия

- Производство и укладка асфальтового бетона

Рецепты приготовления асфальтобетонной смеси

В настоящее время асфальтобетонные покрытия применяются на дорогах высокого класса я на городских улицах как завершающая часть дорожной одежды. Одно- или двухслойные асфальтобетонные покрытия укладывают на щебеночном или булыжном основании, либо в качестве тонкого коврика износа на цементобетонных дорожных одеждах.

Нижний слой покрытия укладывают из крупнозернистого, а верхние слои и коврики износа — из мелкозернистого асфальтобетона, так называемого песчаного асфальта.

В зависимости от класса дороги и напряженности движения выбирается толщина слоев асфальтобетонного покрытия. Толщина нижнего крупнозернистого слоя колеблется от 4,5 до 6 см и в отдельных случаях до 8 см, а толщина верхнего слоя или коврика — от 2,5 до 5 см.

Рекламные предложения на основе ваших интересов:

Для приготовления асфальтобетонной смеси выбор соотношения минеральных составляющих и вяжущего материала — битума или дегтя — зависит главным образом от имеющихся в наличии материалов. В готовой смеси вяжущий материал должен полностью покрыть тонкой пленкой все наружные поверхности каменных материалов и заполнителя (каменной муки).

Строительство асфальтобетонных покрытий состоит в основном из трех операций—.приготовления асфальтобетонной смеси, транспортирования и укладки готовой смеси на место и уплотнения уложенного асфальтобетона. Эти операции сложны и ответственны, поскольку асфальтобетонную массу можно употреблять только определенной температуры. Укладывать и уплотнять асфальтобетонное покрытие при температуре смеси ниже заданного предела запрещается, так как при этом получится брак покрытия как по прочности, так и по водонепроницаемости.

В свою очередь, приготовление асфальтобетонной смеси разделяется на две отдельные технологические операции — приготовление битума и приготовление смеси.

Битум на место строительства доставляют железнодорожным транспортом — в полувагонах или цистернах.

Перед сливом из железнодорожной тары битум разогревают паром для придания ему текучести. Разогретый битум сливают в битумохранилища.

В дорожном строительстве применяют главным образом временные битумохранилища. Они .представляют собой земляную яму глубиной 0,3—1 м, утрамбованную земляную площадку, обнесенную земляным валом, или проконопаченный деревянный ящик с дощатым или глинобитным полом.

Битум из хранилищ вручную вырубают ломами или кирками. Для того чтобы эту работу выполнять не вручную, битум разогревают паром. Разжиженный битум откачивают из битумохранилища насосом и подают им к потребляющему агрегату.

Пар, нужный для разогрева битума в полувагонах, цистернах, или битумохранилащах, получают в стационарных паровых котлах или в передвижных парообразователях Д-163.

При перевозке по железной дороге и хранении в земляных ямах в битум проникают вода и различные загрязняющие примеси —- песок, земля и пр.

Перед использованием битума, например, перед розливом автогудронаторами, или перед перемешиванием с минеральными материалами при приготовлении асфальтобетона вода должна быть удалена.

Воду удаляют выпариванием в течение определенного времени в битумных котлах. Одновременно с выпариванием воды битум нагревают до рабочей температуры 160—180°, при которой он .приобретает жидкотекучесть, легко разливается автогудронатором и хорошо перемешивается с минеральными материалами.

Часть загрязняющих примесей осаждается при местном разогреве битума в хранилищах, а остальные примеси осаждаются в битумных котлах.

В дорожном строительстве для выпаривания воды и разогрева битума применяют главным образом стационарные битумопла- вильные котлы, устанавливаемые на кирпичной кладке на территории битумных баз и асфальтобетонных заводов. В последнее время для этого начали применять передвижные битумные котлы, не требующие кирпичной кладки и монтажных работ.

Место битумоплавильных котлов на асфальтобетонном заводе показано на рис. 159, изображающем общую схему технологического процесса приготовления асфальтобетонной смеси.

Жидкое топливо 1 и битум 2 доставляют на завод специальным железнодорожным транспортом и сливают в хранилища. Минеральный порошок (заполнитель) 5 доставляют также железнодорожным транспортом и сгружают в закрытые складские помещения.

В зависимости от удаленности асфальтобетонного завода от каменных карьеров дробленый щебень подвозят железнодорожными составами или автотранспортом, а в отдельных случаях — вагонетками узкой колеи.

Песок обычно доставляют автосамосвалами из притрассовых карьеров.

Запасы щебня и песка хранят в штабелях на открытом воздухе.

Битум, щебень, песок и заполнитель превращаются в асфальтобетонную смесь смесителем, являющимся главным агрегатом асфальтобетонного завода.

Рис. 159. Технологический процесс приготовления асфальтобетонной смеои:

1 — жидкое топлизо; 2 — битум; 3 — щебень; 4 — песок; 5 — минеральный порошок; 6 — смеситель; 7— битумные котлы

Готовую смесь отвозят от смесителя автосамосвалами.

Разогретый битум и другие вяжущие материалы на асфальтобетонных базах и в смесителях перекачивают битумными насосами. Этими насосами откачивают битум из битумохранилищ и подают его в котлы; перекачивают битум из котлов в дозировочный бак смесителя или в цистерну автогудронатора; впрыскивают битум в мешалку смесителя; перекачивают битум из емкости в емкость и т. д.

Рецепты приготовления асфальтобетонной смеси

КАЧЕСТВЕННО

БЫСТРО

SEO оптимизация

адаптивная верстка

Ремонт в регионах

- Главная

- Строительные материалы

- Асфальтобетон

- Приготовление асфальтобетонной смеси

Для того чтобы обеспечить получение доброкачественного асфальтобетона, необходимо установить правильное количественное соотношение составляющих его материалов. Одним из условий, обеспечивающих механическую прочность асфальтобетона, является плотность его каменного остова.

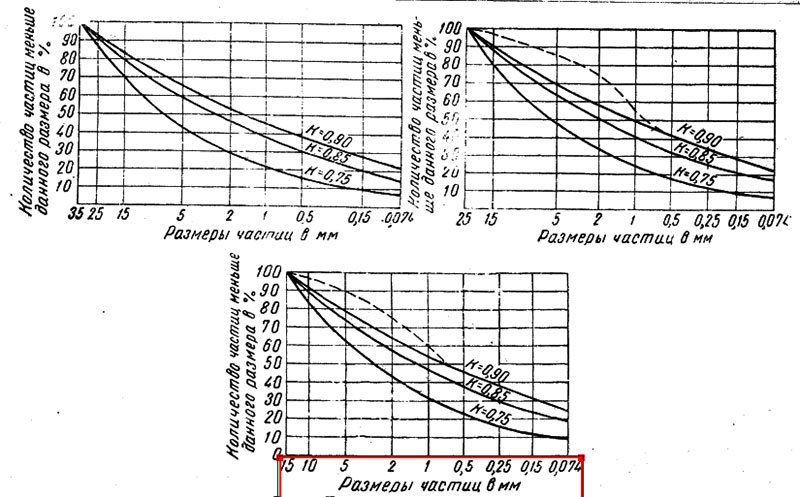

Существует несколько методов подбора или проектирования состава асфальтобетона. В настоящее время чаще всего пользуются методом подбора по кривым плотных смесей.

На основании теоретических расчетов установлено, что плотные минеральные смеси получаются при определенном весовом соотношении частиц, диаметры которых относятся как 2 : 1 (например, фракции 16—8 мм, 8—4 мм, 4—2 мм и т. д.).

На рис. 1. Кривые оптимальных смесей.

При подборе состава определяется прежде всего гранулометрический (зерновой) состав всех составляющих: щебня (или гравия), песка и минерального порошка.

Так как особенно важное значение имеет содержание в смеси наиболее мелкой фракции (размером 0,074 мм), то прежде всего устанавливается соотношение исходных материалов, обеспечивающее нужное количество этой фракции.

Предположим, что требуется подобрать мелкозернистый асфальтобетон из материалов, имеющих следующий гранулометрический состав:

Таблица 1.

| №№ | Наименование материалов | Частные остатки на ситах, % | |||||||

| 5 | 2 | 1 | 0,5 | 0,25 | 0,15 | 0,074 | меньше 0,074 мм | ||

| 1 | Щебень | 60 | 20 | 10 | 5 | 3 | 2 | — | — |

| 2 | Песок | — | 1,5 | 50 | 30 | 15 | 3,5 | — | — |

| 3 | Минеральный порошок | — | — | — | — | — | — | 40 | 60 |

Расчет состава каменных материалов для асфальтобетона состоит в нахождении такого весового соотношения имеющихся каменных материалов, при котором одноразмерные фракции в сумме дают требуемое количество данной фракции в смеси, согласно кривым наиболее плотных составов (график 3, рис. 1).

Назначение необходимого количества материалов производится из следующих соображений.

1) Фракция мельче 0,074 мм содержится только в минеральном порошке. Поэтому мы должны взять такое количество минерального порошка, чтобы данной фракции было около 15%:

15X100/ 60 = 25%.

2) Так же рассчитаем количество щебня. Фракция 5 мм содержится в щебне в количестве 60%. В смеси ее должно быть около 25%. Следовательно, для этого потребуется щебня:

25 х 100/ 60 = 42%.

Далее подсчитывается содержание каждой фракции щебня в этой доле, т. е. в 42%.

Содержание этих фракций определяется делением 42% пропорционально частным остаткам:

42/100 Х 60=25,2%; 42/100 X 20 = 8,4%;

42/100 Х 10 ==4,2%; 42/100 Х 5=2,1 % и т, д.

3) Следовательно, песка потребуется:

Для проверки правильности произведенного подбора суммируем одноразмерные фракции и наносим на график 3 рис. 1.

Если кривая при этом получается плавная и не выходит за пределы кривых плотных смесей, то при полученном соотношении будем иметь наилучшую смесь. Если кривая получается ломаная и отдельные точки ее выходят за пределы кривых, это указывает на недостаток или избыток соответствующей фракции. Изменив соотношение исходных материалов (но так, чтобы количество фракций 0,074 мм не выходило за пределы плотных смесей), можно улучшить состав. Если же отклонение слишком большое, следует добавить другого материала.

При подборе необходимо учитывать, что при применении гравийного материала и щебня мягких пород следует придерживаться верхнего предела кривых. При твердом и хорошо уплотняющемся дробленом каменном материале можно брать меньшее количество фракций размером 0,074 мм. Оптимальное количество битума определяется по величине временного сопротивления сжатию с проверкой процента объемного водонасыщения.

Для этого изготовляют несколько пробных смесей с различным содержанием битума и определяют временное сопротивление сжатию. При недостаточном количестве битума асфальтобетон получается малосвязный, с низким сопротивлением сжатию вследствие слабого сцепления частиц.

С увеличением количества битума сопротивление сжатию возрастает до известного предела. При избытке битума асфальтобетон становится излишне пластичным и сопротивление сжатию снова уменьшается. За оптимальное количество битума принимается то, при котором получается наибольшее сопротивление сжатию.

Расчет асфальтобетонной смеси

Правильное дозирование материалов имеет большое значение для получения доброкачественного асфальтобетона. Дозирование может производиться по весу (у смесителей типа Д-152 и Д-225) и по объему (у смесителя типа Г-1).

Во втором случае должны быть определены объемные веса всех материалов, входящих в состав асфальтобетона. Зная объемный вес материалов, легко перейти к нужным соотношениям, отвечающим запроектированным в процентах по весу Приведем пример: запроектирован следующий состав асфальтобетонной смеси для приготовления в смесителе Г-1: 50% щебня, 30% песка, 20% минерального порошка, 7% битума.

Полная загрузка смесителя 3 т.

При подборе состава количество каменных материалов принимается за 100%, а битум берется сверх 100%. Следовательно, в 3 т смеси битума должно быть:

3000 X7 / 100 +7 = 196,2 кг.

Общее количество каменных материалов 3000 — 196 = 2804 кг.

Запроектированное количество щебня

50 X 2804/ 100 = 1402 кг.

Объем щебня будет равняться 1402/ объемный вес

Так же производится расчет и остальных материалов.

При весовой дозировке необходимо учитывать влажность материала.

Расчет производится следующим образом: предположим, что влажность песка 5%.

Весовое количество сухого песка подсчитывается так же, как и в приведенном выше примере, т. е.

25 X 2804 /100 = 701 кг.

Так как во влажном песке содержится 95% сухого песка и 5% воды, т. е 701 х 5/ 95 = 37,9, или, округляя, 38 кг.

Следовательно, влажного песка нужно взять 701 кг+38 кг=739 кг.

При объемном способе получается менее точная дозировка, поэтому предпочтение следует отдавать весовому способу.

Асфальтовое вяжущее вещество и мастика

Асфальтовая мастика представляет собой твердое вещество темно-бурого или черного цвета

Асфальтовый порошок

Асфальтовый порошок получается в результате тонкого помола асфальтовых известняков или доломитов, содержащих обычно от 4 до 8% твердого тугоплавкого битума. Из-за низкого содержания битума порошок без добавки битума в строительствe не применяется; его смешивают с битумом на заводе или на стройке и получают асфальтовое вяжущее вещество.

Асфальтовая мастика

Асфальтовая мастика представляет собой (при нормальной температуре) твердое вещество темно-бурого или черного цвета. Она выпускается заводами в виде квадратных плит толщиной 10-12 см и весом 32 кг. Изготовляют ее, смешивая в определенном соотношении молотую асфальтовую породу с расплавленным нефтяным битумом. Однородную расплавленную смесь разливают в формы, где она и застывает.

Мастика должна удовлетворять следующим требованиям:

- быть однородной;

- содержать битума не менее 13% от общего веса;

- обладать водонепроницаемостью: при слое толщиной 2 см не пропускать воду под давлением в 3 ати в течении час;

- предел прочности при растяжении трамбования образцов — восьмерок — должен быть не менее 30 кг/см2.

Альтовая мастика называется также асфальтовым вяжущим веществом и применяется для изготовления литых асфальтовых растворов.

Состав асфальтобетонной смеси: компоненты, проектирование

Асфальтобетон — строительный материал, формируемый путем укладки и уплотнения готовой асфальтобетонной смеси. Состав асфальтобетонной смеси — это рационально подобранная группа компонентов, состоящая из щебня различной крупности, дробленого или природного кварцевого песка, дорожного битума, специального минерального порошка, и перемешанная в нагретом состоянии в определенных пропорциях.

Свойства и виды асфальтобетона

Основным вяжущим компонентом асфальтобетонных смесей является битум. Его характеристики оказывают существенное влияние на качество материала.

Чрезмерная вязкость продукта, при низких температурах, может привести к образованию трещин, а недостаточная вязкость, в жаркую погоду, будет способствовать пластическим деформациям покрытия. Подбор состава асфальтобетонной смеси начинается с определения эксплуатационных свойств покрытия и характеристик используемых материалов.

Свойства

В зависимости от типа вяжущих, и условий эксплуатации, дорожные бетоны подразделяются на следующие виды:

- Классические асфальтобетонные смеси служат для устройства дорожных одежд автомобильных дорог и различных городских дорожных и тротуарных покрытий;

- Полимерасфальтобетонные — это бетоны на основе битума и других классических компонентов с добавлением сополимеров, и пластификаторов. Применяются для оборудования проезжей части промышленных предприятий, устройства дорожных покрытий мостов и аэродромов.

- Щебеночно-мастичные смеси. Состав асфальтобетонной смеси ЩМА отличается от представленных видов бетона наличием в структуре раствора стабилизирующей волокнистой добавки (целлюлоза и др.). Применяется для строительства магистралей с высокой пропускной способностью.

По виду заполнителей смеси бывают:

- щебеночные;

- гравийные;

- песчаные (без щебня и гравия).

Учитывая температуру укладки и вязкость вяжущих, разделяются на:

- Горячие, изготовленные на основе жидких и вязких битумов, с температурой укладки >110°С.

- Холодные, приготовленные с применением жидких дорожных битумов, с температурой использования не ниже 5°С.

В зависимости от величины зерен заполнителей различают:

- крупнозернистые (до 40 мм);

- мелкозернистые (до 20 мм);

- песчаные (до 10 мм).

По суммарному объему содержания щебня делятся на следующие категории:

Помимо этих видов, существуют еще высокоплотные горячие асфальтобетонные смеси — это растворы с содержанием щебня или гравия более 50%.

Для асфальтобетонов предусмотрены следующие марки (см. таблицу).

Для технологически верного проектирования структуры асфальтобетонной смеси нужно досконально знать состав асфальтобетона. Кроме того, рецепт асфальтобетонной смеси зависит от экономической составляющей (это цена материалов), а на основании этого — целесообразность использования той или иной марки бетона для конкретного покрытия и для конкретных условий эксплуатации.

Материалы

Проектирование состава асфальтобетона проводят с учетом нормативных требований и физико-химических характеристик следующих материалов:

- песок;

- гравий или щебень;

- минеральный порошок;

- битум.

Гравий или щебень

Для повышения долговечности асфальтобетонных покрытий, снижения ползучести важно, чтобы вяжущее имело прочное сцепление с зернами заполнителя. Для асфальтобетонных дорожных смесей, в качестве крупных заполнителей, используют щебень, полученный путем измельчения горных пород, крупного гравия или плотных металлургических шлаков.

Наиболее распространенный щебень метаморфических основных и горных карбонатных пород (доломиты, известняки), так как кислые виды плохо схватываются с битумом. Предпочтительней щебень в форме куба и с минимальным содержанием, по массе, зерен лещадной (плоской) фактуры.

По маркам, количество пластинчатых зерен не должно быть больше:

- А — 15%;

- Б — 25%;

- В — 35%.

Также строго ограничивается количество глинистых и пылеватых включений. Их объем в заполнителях не должен превышать 1–2%.

Увеличение объема щебня снижает ползучесть и повышает трещиностойкость покрытий.

С учетом конструктивных особенностей проектируемых покрытий, щебень изготавливается с размерами зерен равными 10–40 мм. Причем, величина зерен для нижних слоев не должна превышать значения коэффициента 0,75 (оптимальная толщина слоя в плотном состоянии), а в верхних — соответственно 0,6.

Оценку пригодности и качества заданного вида крупного заполнителя определяют испытаниями, учитывая при этом, категорию дороги и конструкцию дорожной одежды.

Песок

Для приготовления асфальтобетона применяют природные пески или отсев дробления щебня.

Желательно использовать песок разной зернистости, так как одноразмерные фракции увеличивают пористость асфальтового покрытия. Речной песок использовать не рекомендуется.

Подсказки: отсев дробления щебня способствует повышению внутреннего трения за счет большого содержания в структуре частиц остроугольной формы.

По величине зерен (модуль крупности) различают следующие виды песков:

- Мк 2,5 — крупнозернистые;

- Мк 2,0–2,5 — средней зернистости;

- Мк 1,0–2,0 — мелкозернистые.

Марка по прочности мелких заполнителей не должна быть ниже 1000, а объем глинистых частиц, определяемых способом набухания — Объем глинистых и пылеватых включений ограничен:

- для природного песка — 3 %;

- искусственного — 5 %.

Использование износостойкого высокопрочного щебня и дробленого природного песка обеспечивает требуемую шероховатость асфальтового покрытия.

Минеральный структурирующий порошок

Минеральный порошок выполняет роль лигатуры, структурирующей битум и создающей вместе с ним асфальтобетонное вяжущее, которое существенно влияет на плотность, теплоустойчивость и прочность асфальтобетона. Тонкомолотый минеральный порошок производят методом дробления и помола доломитов, известняков, доменных шлаков и др.

Важными характеристиками данной добавки являются коэффициент гидрофильности и уровень измельчения. Тонкость помола должна быть такой, чтобы при влажном рассеве минеральный порошок свободно проходил через специальное сито с величиной отверстий 1,25 мм. Значение коэффициента гидрофильности не должно быть более единицы.

При должной технико-экономической аргументации допускается использование вместо минеральной смеси пыль из пылеуловителей смесительных установок.

Подсказки: содержание в минеральной пудре мелких глинистых включений усиливает набухание асфальтового бетона при увлажнении, увеличивает расход битума и усложняет приготовление и укладку смесей.

Качество и количество порошка, при одной и той же марке битума, существенно влияет на структуру вяжущего. Избыточное количество минерального порошка приводит к снижению прочности покрытия, особенно при отрицательных температурах.

Для более глубокого ознакомления с видами различных заполнителей рекомендован просмотр видео в этой статье.

Дорожный битум

Битум представляет собой продукт переработки нефти и совместно с порошком выполняет функции вяжущего. Он склеивает в единую композицию зерна песка и щебня. Кроме того, заполняя собой промежутки между частицами заполнителя, придает асфальтобетону необходимую прочность и водостойкость.

В целях максимального снижения сезонных разрушений дорожного покрытия заводы, выпускающие асфальтобетонные смеси, в разных климатических условиях применяют различные виды материалов, отличающиеся:

- вязкостью;

- температурой размягчения;

- пластичностью;

- хрупкостью.

По своему аморфному состоянию, битум может быть двух видов — жидкий и вязкий.

Значение вязкости указывает на физико-механические качества битума и зависит от состава компонентов и температуры. При увеличении температуры этот показатель снижается, а с понижением возрастает. При отрицательной температуре воздуха битум застывает и становится хрупким.

Вязкие дорожные битумы могут быть следующих марок: БНД 130/200, БНД 90/130, БНД 60/90, БНД 40/60. Данные марки вяжущего отличаются прочным сцеплением с заполнителями и имеют высокую пластичность.

Вязкий продукт применяется для приготовления горячих, холодных и теплых асфальтобетонных смесей, а также используется в качестве основного сырья для получения жидких битумов, используя при этом различные виды растворителей.

Зимой наиболее востребован жидкий битум. В его состав входят специальные присадки и разжижители, которые в момент твердения асфальтобетона испаряются, превращая битум в обычное вязкое состояние.

Основные принципы проектирования структуры дорожного покрытия

Проектирование состава асфальтобетонной смеси заключается в расчете оптимального соотношения компонентов, в результате которого показатели основных характеристик асфальтобетона заданного вида и соответствующей марки будут отвечать техническим нормам и требованиям ГОСТ 9128-13.

Разработаны и используются различные методы проектирования составов асфальтобетона.

В современном строительстве наиболее распространен способ построения предельных кривых зерновой структуры минеральной части дорожных бетонов (см. фото), в основу которого заложена следующая инструкция:

- С целью обеспечения прочности, экономичности и долговечности покрытия его минеральная составляющая должна обладать достаточной плотностью, которая обеспечивается определенным содержанием зерен крупной и мелкой фракции в общем составе заполнителей.

- Структура зерновой части ограничивается предельными кривыми допустимого количества заданной фракции зерен.

- Минимальное содержание битума должно соответствовать физическим и механическим свойствам асфальтобетона необходимой марки с учетом технических требований ГОСТ 9128-13. Оптимальный объем компонента устанавливается экспериментально на основании таблиц и графиков проведенных испытаний.

Процесс проектирования состава состоит из следующих этапов:

- определение характеристик и качества исходных компонентов, оценка их соответствия для заданной марки;

- расчет минеральной части из выбранных материалов;

- определение рационального количества битума;

- спецификация состава смеси по данным детального исследования ее физико-механических качеств.

Необходимым условием проектирования состава является обоснованное и точное техническое задание.

Для составления ТЗ необходимо иметь следующие строительные, проектные и эксплуатационные данные, это:

- проектная конструкция дорожной одежды с указанием толщины слоев всех покрытий;

- техническая категория автомобильной дороги;

- характеристика режима движения автомобильного транспорта на проектируемом участке дороги;

- ожидаемые изменения дорожно-климатических условий в процессе строительства и эксплуатации объекта.

- сбалансированные характеристики всех имеющихся исходных материалов.

Производство и укладка асфальтового бетона

Приготовление асфальтобетона начинают с заводского производства асфальтовой смеси и завершают ее укладкой и уплотнением в дорожное покрытие на строительном объекте.

- Исходные минеральные компоненты сушат и нагревают до рабочей температуры 180—200°С.

- Затем делят на фракции, дозируют и загружают в смеситель непрерывного или периодического действия, при этом, одновременно заливают, предварительно разогретый до 150–170 °С, битум.

- Далее, готовую смесь в автосамосвалах отправляют к месту укладки.

- Укладку асфальтобетона проводят на подготовленное основание при помощи специальных машин — асфальтоукладчиков.

- Горячую или теплую смесь раскладывают таким образом, чтобы толщина уложенного слоя на 15–20% превышала проектное значение. Для холодных смесей, данный параметр равен 50–60%

- Уложенные объемы уплотняют статическими моторными (масса 5–14 т) или вибромоторными катками (масса 0,5–4,5 т).

Рассмотрев вышеописанную технологию, можно сделать вывод, что производить асфальтобетон в домашних условиях своими руками просто нецелесообразно, учитывая трудоемкость, связанную с разогревом и смешиванием необходимых компонентов.

Индивидуальные застройщики для обустройства придомовой территории обычно применяют холодные смеси заводского приготовления. Данный состав асфальтобетона позволяет вести укладку даже при отрицательных температурах.